- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

摘要:本文围绕基于失效模式的在役压力容器检验检测开展研究,目标是解决在役压力容器因失效模式多样复杂引发的安全隐患问题,通过对强度失效、刚度失效、密封失效和腐蚀失效等常见失效模式进行分类并剖析成因,采用无损检测技术、理化检验技术以及在线监测技术等多种检验检测手段,能够及时发现潜在的失效隐患,为保障在役压力容器的安全运行提供重要技术支撑与决策依据。

关键词:在役压力容器;失效模式;检验检测技术;安全评估

工业生产中在役压力容器广泛应用于化工、石油、能源等众多行业里,但因为长期处于高压、高温、腐蚀等恶劣工作环境中,在役压力容器很容易出现各种各样的失效情况,而这些失效可能引发安全事故、造成经济损失并对环境和人员产生危害。

一、在役压力容器失效模式分析

(一)常见失效模式分类

强度失效里典型模式是韧性断裂,它是在压力容器承受的应力超过材料屈服强度且材料韧性较好时发生,通常会伴随着容器壁鼓胀这类明显的塑性变形,脆性断裂常常在较低应力水平的情况下突然出现,而且没有明显的塑性变形迹象,大多是由材料本身存在缺陷以及低温环境等因素所导致,疲劳断裂是容器在长期运行过程中反复承受压力变化的交变载荷作用,使得材料内部产生裂纹并逐渐扩展最终引发的断裂[1]。应力计算公式如下:

其中, 表示应力,F是所受外力,A是受力面积。

表示应力,F是所受外力,A是受力面积。

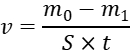

刚度失效主要是指压力容器受力时出现过度弹性变形,进而影响到其正常功能的情况,就以容器变形致使连接部位松动、密封失效并影响整个系统运行为例子。密封失效属于常见的失效模式,它可能是由密封材料老化或者损坏、密封面加工精度不够或者安装不当等原因所造成,一旦发生密封失效的状况,介质就有可能出现泄漏问题,这不仅会造成资源浪费,还可能引发像有毒有害介质泄漏对环境和人员造成危害这样的安全事故。腐蚀失效是因为压力容器与周围介质发生化学反应而导致的,常见的均匀腐蚀会让容器壁厚逐渐减薄并降低其承载能力,点蚀则有可能在局部形成小孔加速腐蚀进程甚至导致穿孔泄漏。腐蚀速率计算公式如下:

式中v为腐蚀速率,m0是试样初始质量,m1是腐蚀后试样质量,S是试样的表面积,t是腐蚀时间。

(二)失效原因分析

材料本身质量若存在气孔和夹杂物等缺陷会降低其强度和韧性,并且在长期使用过程中材料还可能出现金属材料晶间腐蚀和氢脆等劣化现象进一步削弱性能。不合理的结构设计会导致应力集中让容器局部承受过高应力进而引发失效。制造过程中的缺陷也是常见的致因,焊接缺陷如未焊透、气孔和裂纹等会严重影响容器强度和密封性,加工精度不足如容器壁厚不均匀和尺寸偏差过大等会对容器性能产生不利影响,超压运行会使容器承受超过设计值的应力加速材料损伤和失效,介质的腐蚀性、温度和压力的频繁变化等都会对容器造成损害[2]。

二、基于失效模式的检验检测技术

(一)无损检测技术

无损检测技术是在不破坏被检测对象的情况下对其内部和表面缺陷开展检测的方法,超声检测运用超声波在材料中传播遇到缺陷产生反射波的原理来检测内部缺陷,能够检测出材料内部裂纹、气孔这类缺陷并且对检测厚度较大的工件效果较好,检测压力容器焊缝时它可准确发现焊缝中未焊透和夹渣等缺陷为评估焊缝质量提供重要依据。射线检测借助射线穿透被检测物体依据射线在底片上的成像判断内部是否存在缺陷,对于检测体积型缺陷如气孔和夹渣等十分有效能清晰显示缺陷的形状、大小和位置,在检测压力容器关键部位时可助力检测人员准确掌握内部缺陷情况进而制定合理的维修或更换方案[3]。

磁粉检测主要用于检测铁磁性材料表面和近表面的缺陷,当磁粉施加在被磁化的工件表面时缺陷部位产生漏磁场吸附磁粉形成明显磁痕以显示缺陷位置,这种检测方法操作简单且灵敏度高对检测压力容器表面裂纹等缺陷效果良好。渗透检测是将渗透剂涂覆在被检测工件表面使其渗入缺陷再去除表面多余渗透剂并涂上显像剂让缺陷中的渗透剂吸附到显像剂上显示缺陷痕迹,适用于检测非多孔性金属材料和致密性非金属材料表面。

(二)理化检验技术

理化检验技术是通过对材料化学成分、组织结构和性能做分析与测试,以此来评估材料的质量和性能,化学成分分析旨在确定材料中各种元素的具体含量,运用光谱分析以及化学分析等方法能够精确测定材料中各种元素的比例,在检测压力容器材料的时候能判断材料是否符合设计要求以及是否存在杂质超标等问题。金相检验是观察材料的微观组织结构,通过制备金相试样并在显微镜下观察材料的晶粒大小和相组成等情况,有助于检测人员了解材料的热处理状态以及是否存在组织缺陷等[4]。

(三)在线监测技术

在线监测技术能实时且连续地获取压力容器运行状态的信息,为及时发现潜在问题并采取相应措施提供有力支持,声发射监测技术是当压力容器内部出现裂纹扩展、塑性变形等损伤情况时,会以弹性波的形式释放出相应能量,声发射监测系统借助布置在容器表面的传感器捕捉这些弹性波信号,通过对捕捉到的信号进行分析处理能够判断损伤的位置、程度以及发展趋势,就像在大型化工压力容器的运行过程中,声发射监测可实时监测容器内部裂纹的萌生和扩展状况,一旦检测到异常信号便可以及时发出预警,避免容器发生灾难性事故。

(四)不同失效模式对应的检验检测技术选择

在选择不同失效模式所对应的检验检测技术的时候,需要综合考虑多种不同方面的因素,针对强度失效模式超声检测和射线检测属于常用的检测方法,超声检测能够检测出材料内部存在的裂纹等缺陷,射线检测则可以清晰地显示出缺陷的形状与位置,从而为评估容器的强度提供准确可靠的信息[5]。对于腐蚀失效模式来说除了要进行定期的外观检查之外,还能够采用电化学检测等相关方法,电化学检测可以对容器表面的腐蚀速率进行实时监测,能够及时发现腐蚀出现的早期迹象。

表1 检验检测技术参数表

检验检测技术 | 原理 | 适用范围 | 检测精度(缺陷最小可测尺寸) | 检测效率(平均检测时间) |

超声检测 | 超声波遇缺陷产生反射波 | 内部缺陷检测,厚度较大工件 | 0.5mm | 2 - 4小时(针对一般压力容器) |

射线检测 | 射线穿透物体成像 | 体积型缺陷检测 | 0.3mm | 4 - 6小时(含准备及成像处理) |

磁粉检测 | 磁粉吸附漏磁场 | 铁磁性材料表面和近表面缺陷 | 0.1mm | 1 - 2小时 |

渗透检测 | 渗透剂渗入缺陷显像 | 非多孔性金属和致密性非金属表面开口缺陷 | 0.05mm | 2 - 3小时(含处理时间) |

化学成分分析 | 光谱或化学方法测定元素含量 | 评估材料成分是否符合要求 | 元素含量误差±0.01% | 3 - 5小时 |

金相检验 | 显微镜观察微观组织结构 | 了解材料热处理状态和组织缺陷 | 可观察晶粒尺寸精度±1μm | 4 - 6小时(含制样和观察) |

硬度测试 | 测量材料抵抗局部变形能力 | 判断材料硬度是否合格 | 硬度值误差±2HB | 0.5 - 1小时 |

声发射监测 | 捕捉材料损伤释放的弹性波信号 | 实时监测裂纹扩展等损伤 | 定位精度±50mm | 连续监测(根据需要确定时长) |

结论:

以后应进一步完善失效模式相关的数据库内容,大力加强对新型材料和特殊结构压力容器的深入研究,以此来持续提升在役压力容器检验检测工作的水平和质量,从而更好地保障在役压力容器的安全稳定运行。

参考文献:

[1]景关,王永乐,段亚雯.基于失效模式的在役压力容器检验[J].模具制造,2024,24(06):133-135.

[2]薛红香,田裕,李强,等.基于失效模式的在役真空绝热固定式压力容器检验问题探讨[J].低温与特气,2020,38(02):51-54.

[3]王靖虎,郭兵.基于失效模式的在役压力容器检验方法探讨[J].中国设备工程,2020,(01):164-166.

[4]魏强.对基于失效模式的在役压力容器检验的几点探讨[J].山东工业技术,2019,(10):56.

[5]雷佳慧,王金平,吴凯飞.基于失效模式的在役压力容器检验[J].化工管理,2018,(35):135.

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載