- DOI:

10.13738/j.cnki.acc.qklw60536

- 专辑:

科学Ⅰ辑;信息科技

- 专题:

信息、科学;综合科技

- 分类号:

G90;N92

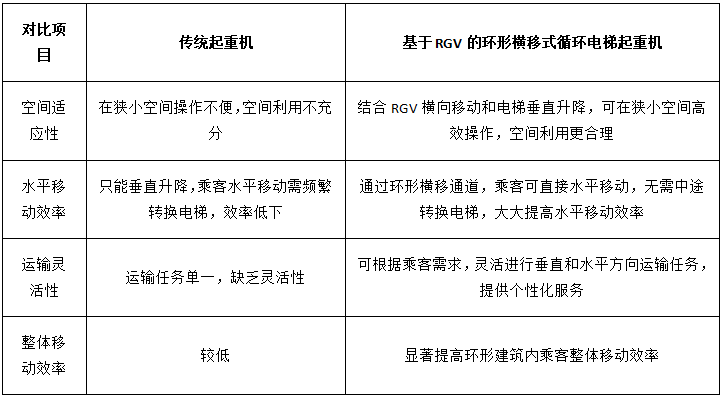

摘要:本文针对基于RGV的环形横移式循环电梯起重机创新设计展开研究探索,考虑传统起重机在空间利用以及工作效率等方面存在的局限问题,详细阐述RGV系统设计相关策略,希望能够提高起重机工作性能和可靠性,为物流仓储等领域提供高效的解决方案。

关键词:RGV;环形横移式循环系统;电梯提升机构;起重机创新设计

在当今物流仓储以及制造业等相关领域当中,传统起重机存在空间利用不充分、工作效率较低等明显局限性且日益凸显出来,所以研发新型高效的起重机成为了行业发展的迫切需求所在。

一、RGV系统设计策略

(一)RGV结构设计策略

在RGV结构设计策略上要综合考量起重机工作环境、承载要求与运行特点来设计机械结构,要根据货物最大重量和尺寸去确定车体大小和形状以保证有足够承载空间与稳定性。材料选择极为关键需选用高强度且轻量化材料在满足强度要求减轻车体自重降低能耗,可采用铝合金或高强度钢材制作车体框架,驱动装置设计要确保能提供足够动力让RGV在环形轨道上灵活运行且要考虑其可靠性与维护性方便后期检修和更换,导向装置要保证RGV运行过程准确性和稳定性减少偏差和晃动可采用滚轮导向或导轨导向等方式。

表1 传统起重机与基于RGV的环形横移式循环电梯起重机对比表

(二)RGV驱动与控制

驱动方式的选择需要依据实际需求以及具体工况来决定,电机驱动具备控制精度高且调速范围广的优点,比较适用于对运行精度要求相对较高的应用场合。液压驱动具有输出扭矩大并且响应速度快的特点,更适合应用在重载以及频繁启停的实际工况中,在控制方面要设计出合理的控制策略用以实现RGV的精确运行和调速,通过传感器实时获取RGV的位置速度和姿态等相关信息,把这些信息反馈给控制器后控制器根据预设程序和算法对驱动装置进行调整,以此来实现对RGV的精确控制,要具备故障诊断和保护功能以便在出现异常情况时能及时采取措施避免设备损坏和事故发生 。

(三)RGV与环形轨道的匹配设计策略

RGV和环形轨道的匹配设计策略会直接影响起重机运行效率与稳定性,要对RGV和环形轨道相互作用关系展开分析,依据RGV尺寸和运行要求来设计合适轨道结构与尺寸,轨道承载能力需满足RGV和货物的总重量,要保障轨道平整度和直线度以减少RGV运行阻力和振动,要研究RGV在环形轨道上转弯半径和运行速度等参数匹配关系来优化轨道布局,合理设置弯道曲率半径和坡度让RGV能平稳通过弯道避免侧翻或脱轨等危险情况,还要考虑轨道润滑和维护并定期对轨道进行检查和保养以确保轨道性能和使用寿命。

二、环形横移式循环系统设计策略

(一)环形轨道设计策略

环形轨道设计策略得综合多方面因素来保障起重机高效稳定运行,要依据起重机工作空间、货物运输量以及RGV运行特点确定环形轨道形状与尺寸。若工作空间有限可设计紧凑椭圆形或多边形轨道,要是货物运输量大且对运输速度要求高就采用圆形轨道减少转弯次数,轨道坡度设计需要精准计算,要考虑RGV在轨道上动力消耗还要保证货物运输过程稳定性,避免因坡度不当导致货物滑落或RGV运行困难。

(二)横移机构设计策略

横移机构设计策略得注重达成货物在环形轨道上快速且准确的横移,要依据货物的重量、尺寸以及运输频率去挑选合适的横移机构类型,像平移小车或者链条传动装置等,对于重量较重、尺寸较大的货物可以选用承载能力强的平移小车,针对运输频率高、货物重量相对较轻的情形链条传动装置或许更为合适。横移机构的驱动方式要确保具备足够动力以及精确的控制,电机驱动能够通过精确的调速实现货物的平稳横移,液压驱动则可以提供较大的推力来应对重载货物。控制策略要实现对横移机构的精确操控,通过传感器实时监测横移机构的位置和状态并反馈给控制器进行调整,以此确保货物能够准确地到达指定位置。

(三)循环运输策略

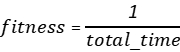

循环运输需要依据货物来源、去向以及优先级来制定合理货物分配原则,优先处理紧急或者重要的货物从而提高系统响应速度,运输路径规划要充分考虑轨道拥堵情况以及RGV运行状态。采用智能算法实时对运输路径进行优化以避免RGV之间碰撞和拥堵,要建立动态调度系统根据实际运输情况及时调整RGV运行任务来提高系统灵活性和适应性,还需考虑货物存储和缓存策略合理设置货物暂存区域防止因货物堆积造成运输效率下降。为了使算法朝着总运行时间更短的方向搜索,可将适应度值定义为总运行时间的倒数:

式中, 代表适应度值,

代表适应度值, 代表所有任务完成的总运行时间。

代表所有任务完成的总运行时间。

三、电梯提升机构设计策略

(一)提升机构结构设计策略

提升机构结构设计策略得综合考虑起重机工作要求、承载能力以及空间限制等因素,以此确定出合理的机械结构,要依据货物最大重量和提升高度去选择合适的钢丝绳规格与卷筒尺寸,保证钢丝绳有足够强度和耐磨性,让卷筒能提供稳定缠绕和释放功能,滑轮组设计要对其传动效率和受力分布进行优化,从而减少钢丝绳磨损和能量损失,要设计合理框架结构来支撑整个提升机构,框架得具备足够强度和刚度以承受货物及提升机构自身重量,并且要考虑其安装和维护便利性,方便在使用过程中进行检修和部件更换,还需根据实际工作场景空间大小对提升机构整体布局进行优化,使其在有限空间内实现最大提升能力。

(二)提升机构驱动与控制

提升机构的驱动与控制工作是达成货物平稳升降以及精确定位的核心重要环节,驱动方式的挑选需要按照提升机构的负载特性和运行要求来进行确定,电机驱动具备调速性能良好、控制精度较高的显著优点,比较适合应用在对提升速度和定位精度要求相对较高的具体场合。液压驱动有着输出扭矩较大、响应速度较快的突出特点,更加适配于重载和频繁启停的实际工况情况,在控制这一方面要设计一套精确无误的控制系统,借助传感器实时获取提升机构的位置、速度和负载等相关信息,并且把这些信息反馈传输给控制器装置,控制器依照预设的程序和算法对驱动装置开展精确调整操作,实现提升机构平稳启动、加速、减速和停止等运行过程,确保货物能够准确无误地抵达指定的高度位置。还要具备自动纠错和故障诊断等实用功能,当出现异常状况时能够及时采取有效措施应对,以此保证提升过程的安全性和可靠性程度。

结论:

在RGV系统设计当中借助合理的结构设计、驱动与控制策略以及和环形轨道的匹配设计,可达成RGV在环形轨道上灵活且稳定的运行,在环形横移式循环系统设计方面通过优化环形轨道设计、横移机构设计以及循环运输策略,提升货物的运输效率和系统的资源利用率。

参考文献:

[1]杨莹.起重机吊臂连杆机构优化设计方法[J].起重运输机械,2025,(06):77-81+87.

[2]李陆明,王首博,周彦平,等.装配式渠槽专用门式起重机整机设计[J].现代农机,2025,(02):71-73.

[3]陶利民,李霄楠,刘友健.六自由度并联波浪补偿起重机优化设计[J].舰船电子工程,2025,45(03):210-216.

[4]丁海红,王远.电梯起重机械故障的排除及优化设计[J].现代工业经济和信息化,2022,12(11):252-253.

[5]郭朋鑫,谭立新,蒋立红,等.长沙冰雪世界百米深矿坑施工电梯设计优选与施工实践[J].施工技术,2017,46(08):5-7+23.

相关文献推荐

- 节点文献

- 读者推荐

- 相关基金文献

- 关联作者

- 相关视频

- 批量下載